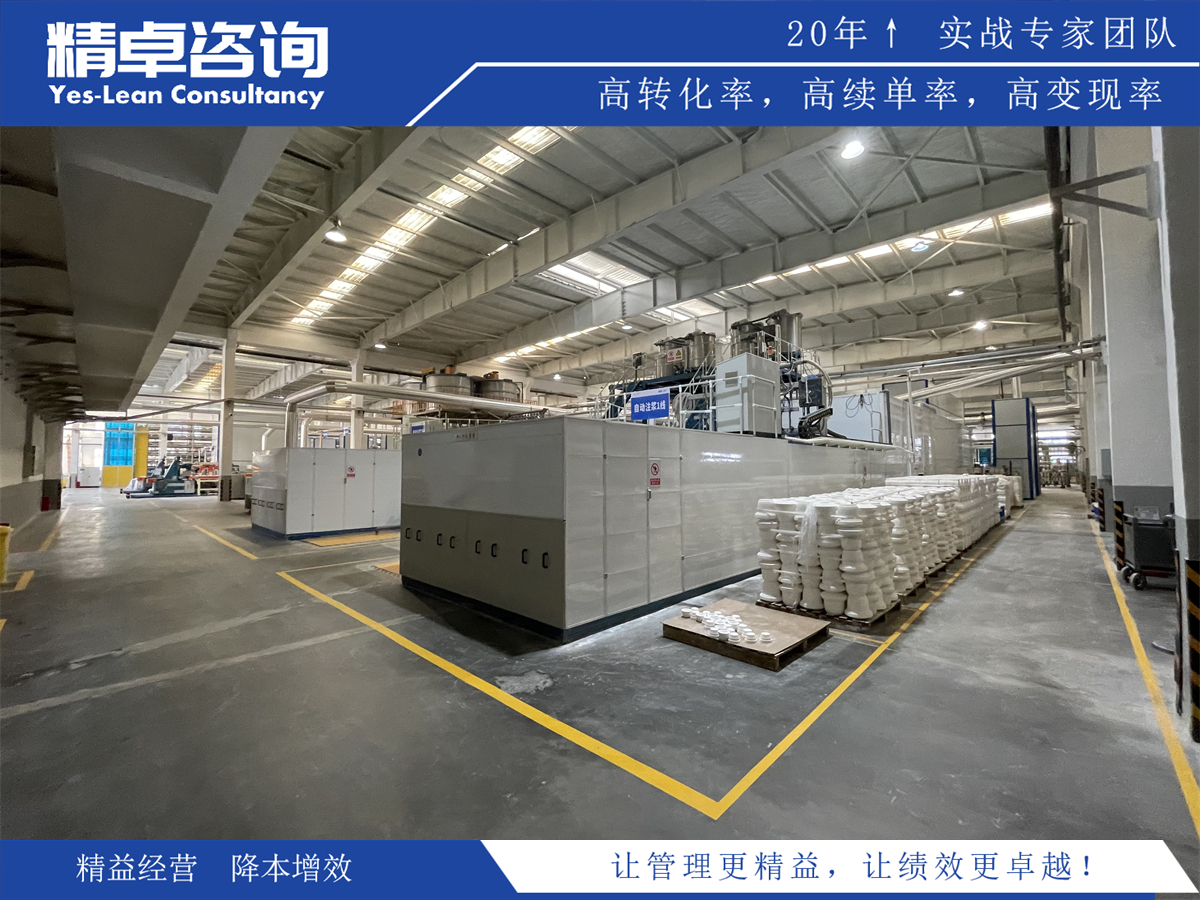

车间

精益生产合理化建议,车间精益生产合理化的建议包括:

1. 价值流分析: 对生产流程进行价值流分析,了解价值流动和非价值流动,找出浪费并制定改善计划。

2.

5S管理: 实施5S管理,包括整理、整顿、清扫、清洁、素养,通过创造整洁、有序的工作环境提高工作效率。

3. 设备保养: 实施计划性设备保养,确保设备良好运行状态,减少突发故障,提高生产效率。

4. 快速换型: 采用快速换型技术,降低生产换型时间,提高生产灵活性。

5. 持续改进: 建立持续改进文化,鼓励员工提出改进建议,定期进行改进活动,不断优化生产流程。

6. 标准化工作: 制定和执行标准化工作程序,确保每个工序都有明确的标准,减少变动和提高一致性。

7. 员工培训: 为员工提供相关的培训,提高他们的技能水平,使其更好地适应精益生产的要求。

8. 可视化管理: 建立可视化管理体系,通过看板、指示牌等方式清晰展示生产状态,方便监控和调度。

9. 团队合作: 鼓励团队合作,建立高效的沟通机制,提高协同作业效率。

10. 质量控制: 强调质量控制,通过建立质量标准和检测机制,确保产品质量,减少次品率。

以上建议可以根据具体车间的情况进行调整和适应,实现车间精益生产的合理化管理。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询