精益生产之品质管理的方法和作用,精益生产中的品质管理旨在通过不断改进和防范措施,确保产品和服务的高质量。以下是一些品质管理的方法和作用:

方法:

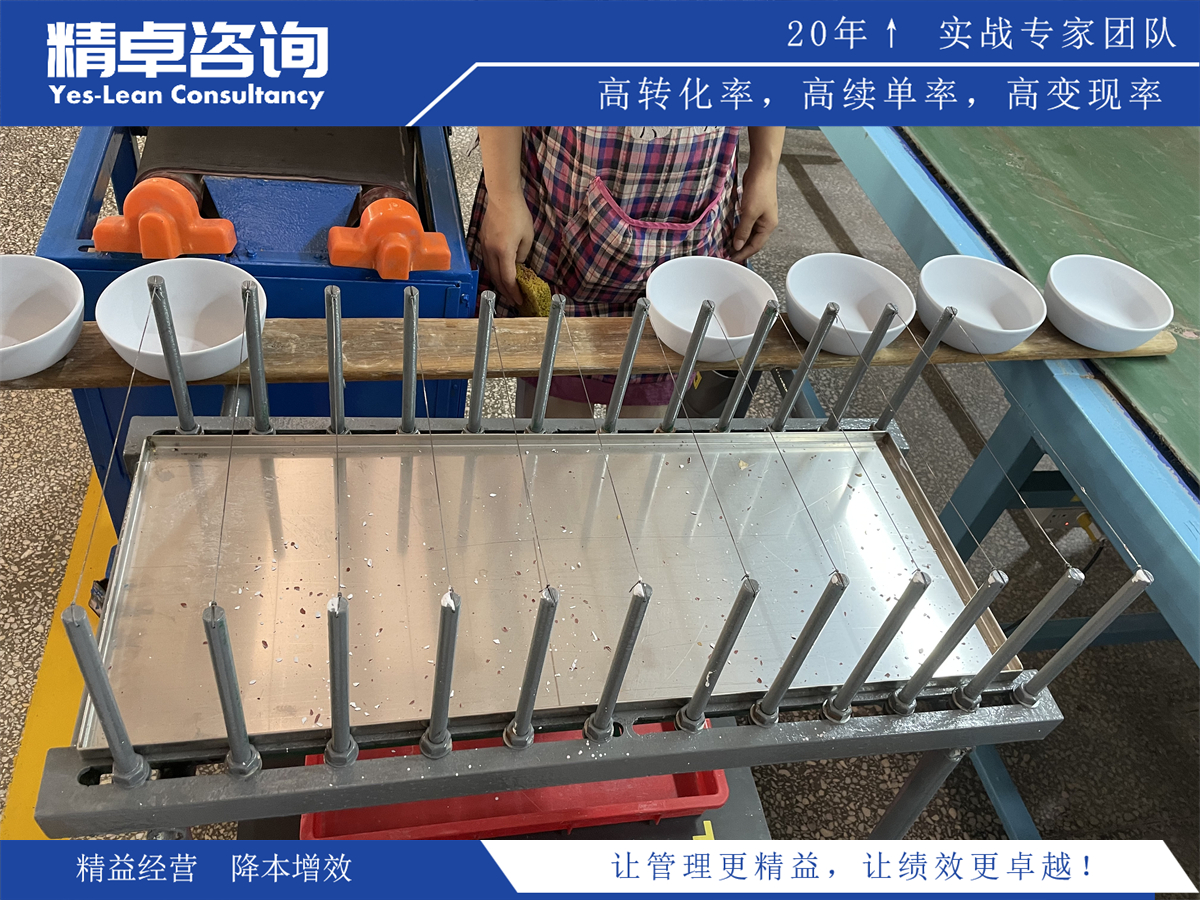

1. Poka-Yoke(防错): 设计和实施防错机制,通过设备、工具或流程的改进,防止或减少错误的发生。

2. 5W1H分析法: 利用“What”、“Why”、“Where”、“When”、“Who”、“How”等问题,详细分析问题产生的原因,为改进提供指导。

3. SPC(统计过程控制): 利用统计学方法监控和控制生产过程,确保产品质量稳定在一定的水平。

4. 故障模式和效果分析(FMEA): 分析潜在的故障模式和它们对产品或过程的影响,制定相应的改进计划。

5. 六西格玛: 利用六西格玛方法,通过减少变异性来提高生产过程的质量水平,降低缺陷率。

6. 持续改进: 强调每个员工都是品质管理的一部分,鼓励员工提出改进建议,促使组织不断进步。

7.

5S管理: 通过整理、整顿、清扫、清洁、素养的原则,改善工作环境,减少因环境问题引起的质量问题。

8. 质量教育和培训: 向员工提供质量教育和培训,确保他们了解质量标准和操作规程,提高工作质量。

9. 流程分析: 分析整个生产过程,找出可能影响品质的环节,进行有针对性的改进。

10. PDCA循环(Plan-Do-Check-Act): 利用PDCA循环进行不断的计划、执行、检查和调整,以确保品质管理的持续改进。

作用:

1. 降低缺陷率: 通过实施品质管理方法,可以降低生产中的缺陷率,提高产品质量水平。

2. 提高生产效率: 减少因品质问题引起的停机和返工,提高生产效率。

3. 满足客户需求: 通过确保产品符合质量标准,满足客户的需求,提高客户满意度。

4. 降低成本: 减少因品质问题引起的废品和返工,降低生产成本。

5. 建立企业声誉: 高品质的产品和服务有助于建立企业的良好声誉,提升市场竞争力。

6. 持续改进: 品质管理是持续改进的基础,通过不断地寻找和解决问题,使组织更加灵活和适应市场变化。

7. 提高员工责任心: 品质管理将每个员工都纳入品质控制的过程中,激发员工的责任心和主动性。

通过综合运用这些方法,企业可以建立起全员参与、持续改进的品质管理体系,提高整体业务水平。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询