冲压车间

5S现场管理流程及注意事项,冲压车间5S现场管理是提高生产效率和工作环境的重要手段。以下是一般的冲压车间5S现场管理流程及注意事项:

1. 整理(Seiri):

- 流程:

1. 对冲压车间内的工具、设备、原材料等进行分类。

2. 识别并清除不必要、过时或损坏的物品。

- 注意事项:

1. 根据需要,重新规划物品的存放位置,确保zui常用的物品zui易取得。

2. 建立物品使用标准,避免过多的物品堆积。

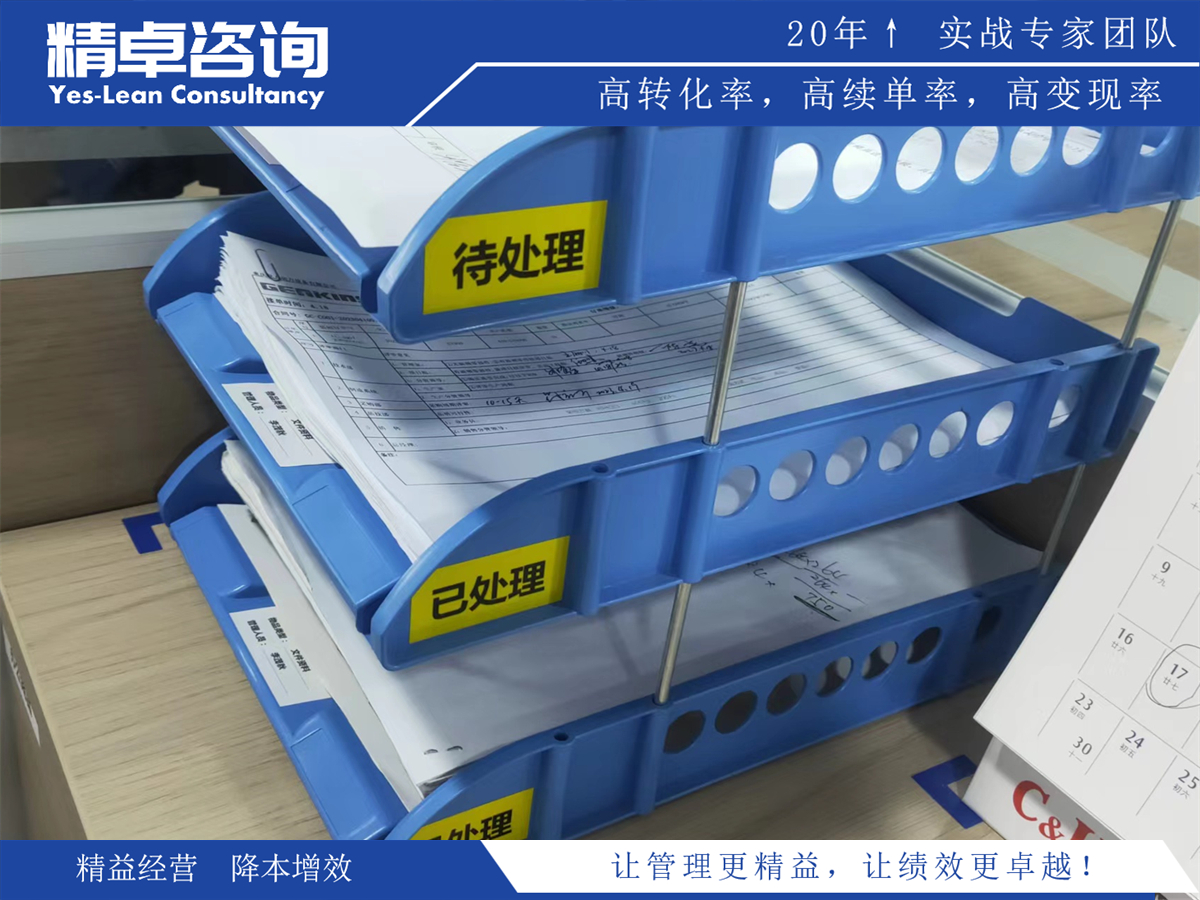

2. 整顿(Seiton):

- 流程:

1. 将整理后的物品按照需要摆放在合适的位置。

2. 设立明确的标识和编号,确保物品易于找到。

- 注意事项:

1. 制定统一的物品放置标准,使员工能够一目了然。

2. 制定清晰的物品使用规范,防止乱放现象再次发生。

3. 清扫(Seiso):

- 流程:

1. 进行定期的清扫工作,包括机器设备、工作台和地面等。

2. 设立清扫任务表,确保每个区域都有负责清扫的人员。

- 注意事项:

1. 强调清扫的重要性,维护设备的清洁,避免污染和故障。

2. 制定清扫的频率,确保清扫工作的持续进行。

4. 清洁(Seiketsu):

- 流程:

1. 制定并执行清洁标准,确保设备、工作区域的整体卫生。

2. 定期检查和清理设备,防止积尘和杂物堆积。

- 注意事项:

1. 强调员工的自律,鼓励大家共同维护清洁工作。

2. 设置清洁检查点,确保清洁标准的执行。

5. 素养(Shitsuke):

- 流程:

1. 培养员工良好的工作习惯,遵守5S原则。

2. 定期进行5S现场管理的检查和评估。

- 注意事项:

1. 强调

5S管理是一个长期的过程,需要员工的共同努力。

2. 建立5S的绩效考核制度,激励员工持续改进。

注意事项总结:

1. 培训与宣传:

- 定期进行

5S管理培训,确保员工理解和积极参与。

- 制定宣传计划,强调5S管理的重要性和好处。

2. 设立5S小组:

- 成立5S小组,负责推动和监督整个管理过程。

- 设立奖励机制,激励5S小组的积极性。

3. 反馈机制:

- 建立员工提出改进建议的渠道,形成良好的反馈机制。

- 对员工提出的建议及时给予反馈,鼓励员工的参与感。

4. 持续改进:

- 将5S现场管理视为一个不断改进的过程。

- 定期召开改进会议,总结经验,找出问题,制定改进计划。

5. 安全管理:

- 将5S管理与安全管理结合,确保员工的安全和健康。

以上流程和注意事项将帮助冲压车间实施5S现场管理,提高工作效率和工作环境质量。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询