车间如何做到

精益生产,在今天竞争激烈的制造领域,提高效率是保持竞争力的关键。其中一个zui有效的策略是实施精益生产。精益生产的核心概念是通过优化流程、减少浪费并提高生产力来实现。在本文中,我们将深入探讨精益生产,包括其原则、在车间的实际应用、好处、挑战以及解决方案。

精益生产的原则

消除浪费

精益生产的核心原则是消除各种形式的浪费。这包括任何不增加zui终产品价值的因素,如过度生产、过剩库存和低效的流程。通过消除这些浪费元素,车间可以简化运营并提高效率。

持续改进

精益生产的另一个关键方面是持续改进的概念。它鼓励车间不断评估和改进其流程。这种迭代方法确保即使是小的渐进性变化也会随着时间的推移带来重大改进。

尊重人员

精益生产非常强调尊重和让员工参与决策过程。积极参与和积极性高的工人更有可能识别改进的领域并积极参与精益计划。

在车间实施精益生产

价值流映射

价值流映射是实施精益生产的基本步骤。它涉及绘制整个生产过程,从原材料到zui终产品。这种视觉呈现有助于识别瓶颈、低效以及可以减少浪费的领域。

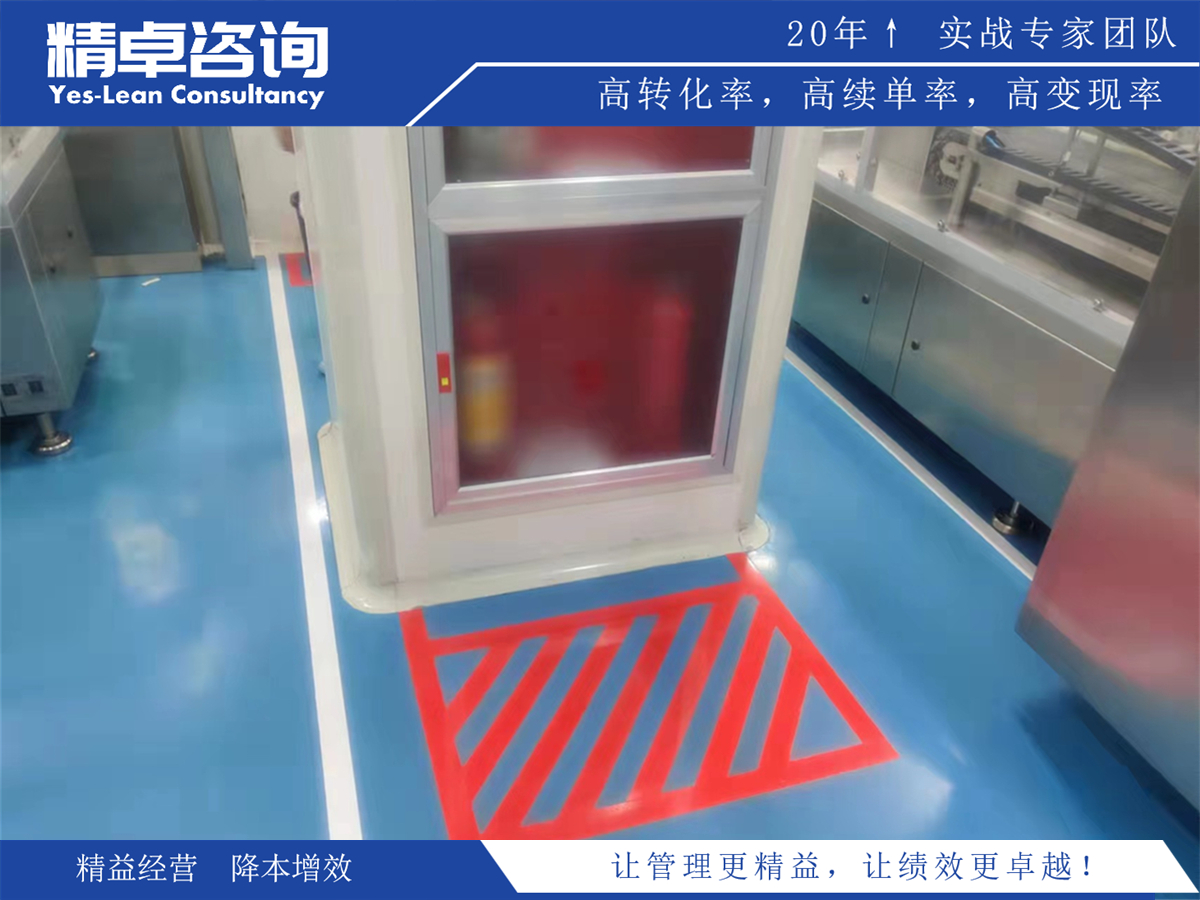

5S方法论

5S方法论是一种实际的工作场所组织方法。它代表分类、整理、清洁、标准化和维持。这种方法促进了一个干净有序的工作环境,减少了寻找工具和材料所需的时间和努力。

看板系统

看板系统是用于管理库存和生产流程的视觉工具。它确保只有在需要时才补充材料,防止过度生产和过多库存。

车间精益生产的好处

提高效率

精益生产通过优化流程和消除浪费来提高效率。车间可以用更少的资源生产更多产品,减少交付时间和成本。

降低成本

通过zui小化浪费和优化流程,车间可以显著降低运营成本。这包括在劳动、材料和能源消耗方面的节省。

提高质量

精益生产非常重视质量控制。通过在生产过程的早期识别和消除缺陷,车间可以生产符合客户期望的高质量产品。

挑战与解决方案

对变革的抵制

实施精益生产通常会面临员工对现有流程感到舒适的抵制。有效的变革管理和沟通是解决这一挑战的关键。

员工培训

车间可能需要投资员工培训,以确保他们具备精益生产所需的技能和知识。这项前期投资将在长期内收益。

测量成功

测量精益生产的成功可能具有挑战性。应该定义关键绩效指标(KPI),并定期进行评估以确保计划在正确的轨道上。

结论

在现代制造领域的竞争中,精益生产提供了一种经过验证的方法,可以在车间中解锁效率,减少浪费。通过遵循其原则、实施zui佳实践并克服挑战,车间可以显著提高生产率、降低成本并提高产品质量。拥抱精益生产是一段旅程,但付出的努力绝对是值得的。

常见问题解答

精益生产的主要目标是什么?

精益生产的主要目标是消除浪费并优化流程,以实现zui大效率和质量,同时zui小化成本。

如何衡量车间中精益生产的成功?

精益生产的成功可以通过关键绩效指标(KPI)来衡量,如缩短交付时间、减少浪费、提高产品质量和降低成本。

是否有一些领域不适用精益生产?

虽然精益生产原则适用于各种行业,但它可能不适用于高度定制或低产量生产,那里的灵活性和快速换线至关重要。

小型车间能从精益生产中受益吗?

当然可以。精益生产原则可以根据任何车间的大小和需求进行调整。减少浪费和提高效率的好处都适用。

传统生产与精益生产之间的主要区别是什么?

传统生产方法通常涉及批处理加工、过度库存和被动问题解决。精益生产则侧重于持续改进、减少浪费和积极解决问题。这是一种更动态和高效的方法。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询