误区1:零故障永远不可能实现,TPM不现实

TPM的目标是实现设备零故障,但这一点在部分企业管理层看来是不合实际,认定“设备总会出毛病”,由此认定TPM不过是一种噱头,无法真正实现。

事实上,实现零故障是一个非常漫长而艰难的过程,但不是不可以实现,例如日本新干线通过引入TPM活动,就实现了37年的零故障。TPM会将设备风险降至zui低,只要能够按照它的要求不断深化,就可以实现这一追求。

误区2:采用软件,就能够实现TPM活动的推行

部分培训机构,在讲述TPM时往往将重点放在了

TPM管理软件上,给企业高层带来“只要采用软件就能实行TPM”的错觉。结果,这些企业往往花了不菲的价钱后,但TPM管理运行起来却并没有达到带来预期效果,反而加重了企业的成本。

造成这种情况出现的原因,就是因为部分机构忽视了“人”对于TPM活动的作用,一味强调TPM软件的便捷,甚至有些软件甚至是从不同行业的其他企业里搬过来的,自然无法取得预期的效果。企业对于TPM认知出现明显偏差,只是机械地使用软件进行记录,并未深谙TPM精髓,对TPM如何进行管理并未真正了解,结果导致事倍功半。

误区3:样板机台做到了就可全面做到

部分企业在实施TPM之初,为了确保效果,会采取少量典型设备测试的方法,以此判断TPM是否适合企业。看到样板机台效果明显,就大刀阔斧地在所有设备上进行推广,zui后却发现全面铺开很难取得样板机台那样好的改善效果。之所以出现这样的现象,是因为,样板机台数目较少、高层较容易关注到位、样板机台人员往往又是优中选优予以安排的、加上资源的倾斜,样板机台能够取得良好的效果。但是当全面铺开后,领导的关注度开始松懈,不再进行严格的标准执行,导致问题频发。想要杜绝这种误区,就必须让TPM真正成为企业文化,能够有效与企业结合,而不是将其当成单纯的工具。

误区4:TPM是一线员工的活动,高层不必深度参与

TPM的主要活动在一线进行,包括车间、仓库等,所以部分企业领导层认为自己不必参与,只要一线工人操作即可。一旦发现效果降低,就开始批评下属没有执行力。其实,实施TPM首先需要高层的亲自深度参与、提供所人力、财力等,它的核心是“全员参与”,高层也不可例外,这样才能真正带动全员的改善积极性。

误区5:认为硬件的意义超过软件

随着自动化加工、人工智能时代的到来,越来越多的设备已经离不开软件的驱动。在进行TPM活动时,要避免只关注设备硬件、忽视与其配套的软件。在实施TPM的过程中,很多企业都存在重视硬件维护保养(例如马达、皮带、齿轮等),却忽略设备控制软件的保养,导致问题的根本没有找到,反复维修,浪费时间成本与人工成本。进行TPM时,同样需要进行软件维护,包括校正性维护、适应性维护、完善性或增强维护、预防性维护等,让TPM活动完善才能发挥效果。

误区6:TPM只是一种高级的生产设备管理方法

很多企业对TPM的认知,仅仅只是“它能够维护生产设备安全,其他没有效果”的层次,对于TPM缺乏了解。事实上,

tpm全面生产维护不仅只是针对生产设备,而是整个生产工作流程,所谓的设备是有形固定资产的总称,土地构造物、机械、装置、车辆搬运工具、船舶、工具、器具、备品等列入固定资产者都属于设备。TPM

精益管理的方向,是整个企业。

误区7:TPM管理比设备管理要高级

TPM是一种管理法则与模式,它同样属于管理学范畴,不可对TPM产生过分的神话,否则就会忽视其他方面的管理。在进行TPM管理的同时,还要注意如ISO55001.以可靠性为中心的维修(RCM)、价值驱动维修(/DM)等诸多管理模式,这样才能构成更加完善的企业管理架构。在实施TPM设备管理时,不能急于求成,要慢慢摸索,结合自身实际情况,这样才能避免误区,达到理想效果。

误区8:TPM有立竿见影的效果

不少企业看到丰田、三星、海信的TPM案例后,认为TPM是一种立竿见影的管理法则,只要引入企业,就会快速产生积极的效果。但是,TPM在短期内很难取得巨大的变化,这是因为它需要不断对员工进行培训,还要解决企业过去存在的问题。

例如,很多企业的诸多设备由于历史欠账太多,单是做好每一台设备的清扫,恐怕至少都需要半载一年的花大力气。即便引入TPM活动,也需要经过一段时间后才能逐渐产生效果。同时,备清扫只是TPM中份额很 部分工作,尚有诸多专项工作要做,例如点检、润滑、定期维护、状态监测等等。TPM是一项需要不断深化、不断培训的学科,必须沉下心才能使其发挥出重要的作用。

误区9:TPM活动只要在维修部门展开即可

TPM活动的重点是设备保全,所以部分企业领导层认为:这是针对维修部门的工作,其他部门无需进行学习。这是对TPM认知不足造成的误区。TPM活动的展开,除了维修人员的工作外,还取决操作员的技能水平、接班的顺利程度、物流系统的响应速度、来料的可生产性、所采购来的备件的可用性与及时性,如果只在维修部门开展TPM活动,忽视全员参与的重要性,那么zui终一定是以失败告终。

误区10:自主保全可以取代专业保全

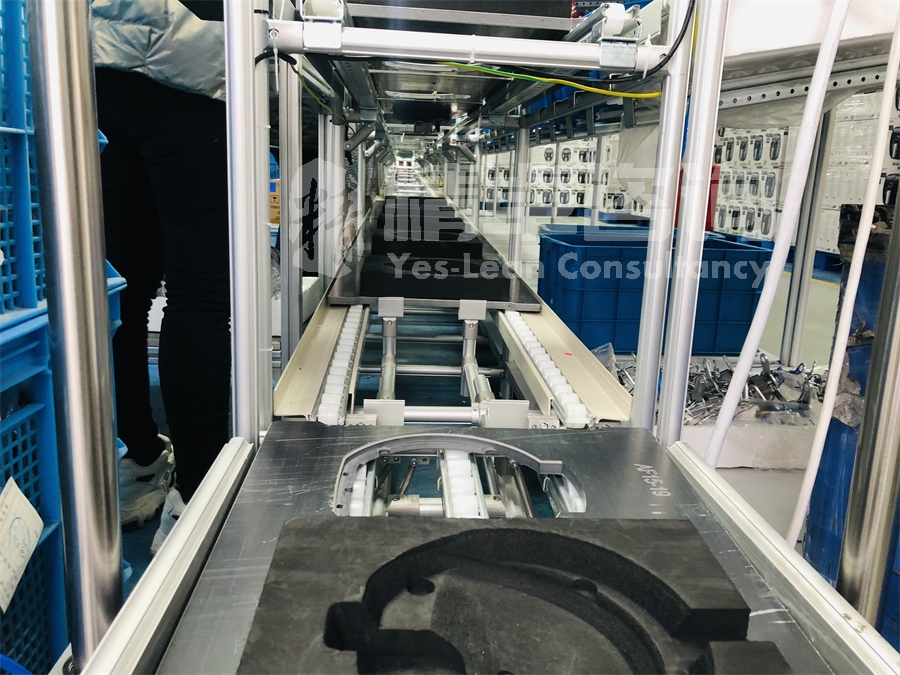

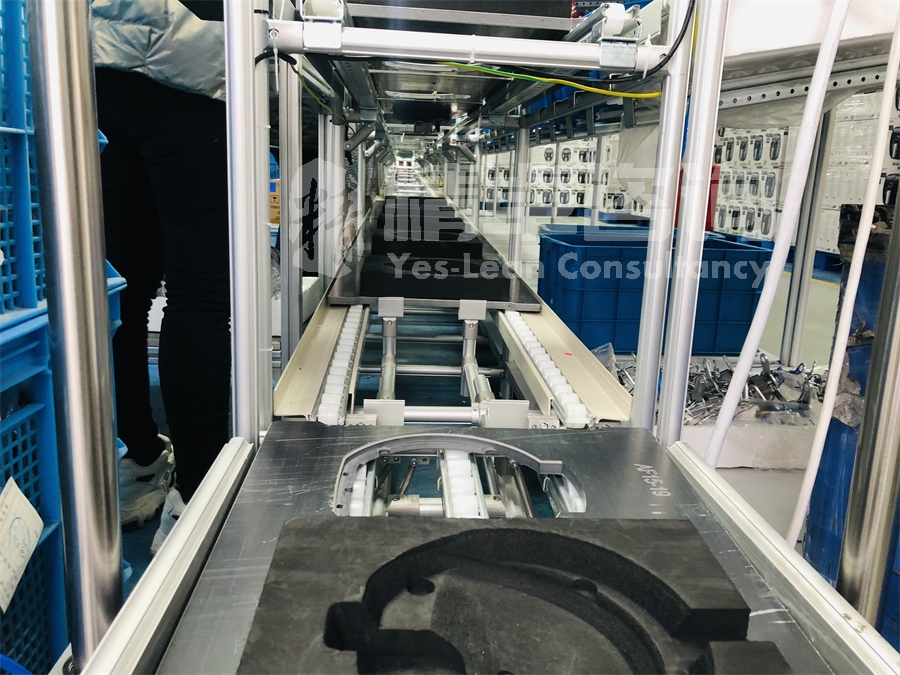

在TPM活动中,自主保全是核心,它的确科技解决非常多的设备故障问题,但这不等于,专业维护维修人员的工作被取代。专业维护所需的设备专业知识、资质,是绝大多数生产操作工短期内难以达到的(例如对一条包含流水线、机器手臂、电气检测装置的自动化生产线的拆装)。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询