车间安全生产

6S管理内容,在任何制造车间,安全生产都是至关重要的。为了确保员工的安全和减少意外事故,实施6S管理方法是一个有效的途径。6S管理方法是源自日本的一种系统,其目标是通过整理、整顿、清扫、清洁、标准化和维护六个步骤,提高工作环境的质量,促进生产效率,并降低事故风险。以下是车间安全生产的6S管理内容:

1. 整理 (Sort)

整理是指在车间内清除无关物品,只保留必需的工具、设备和材料。这有助于降低杂乱度,减少工作区域的拥挤,避免不必要的安全隐患。

实施步骤:

审查工作区,识别和移除不必要的物品。

建立清晰的标识,将物品分类为必需、可丢弃和可存储。

定期检查和更新整理状态。

2. 整顿 (Set in order)

整顿是将必要物品有序地摆放在工作区,以便员工轻松找到并使用它们。合理的整顿可以减少工作中的混乱和潜在的安全风险。

实施步骤:

设计工作站,确保工具和设备容易获取并返回原位。

使用储物柜、架子和容器来组织和储存物品。

建立标准的物品摆放位置。

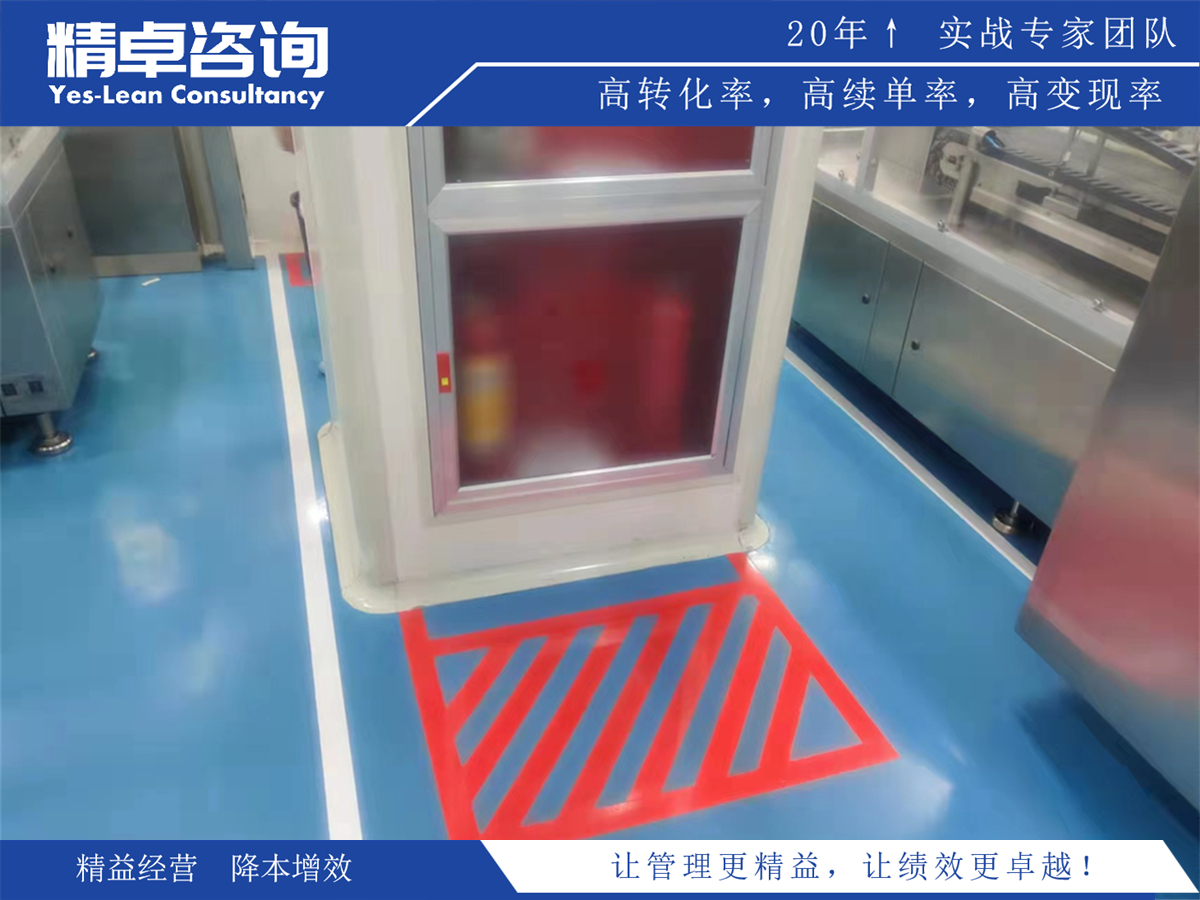

3. 清扫 (Shine)

清扫阶段着重于保持工作区域的清洁和卫生。干净的环境可以减少滑倒、绊倒和其他意外事故的风险。

实施步骤:

制定清洁计划,包括定期清扫和维护任务。

培训员工参与清洁工作,确保他们了解正确的清洁方法。

确保清洁用品和设备易于获得。

4. 清洁 (Standardize)

清洁不仅仅是一次性任务,还需要制定标准和程序,以确保清洁工作持续进行。标准化可以确保工作环境的质量和安全性。

实施步骤:

制定清洁和维护的标准操作程序(SOP)。

建立清洁计划,包括频率和责任分配。

定期审核和更新清洁标准。

5. 标准化 (Standardize)

在标准化阶段,要确保所有员工遵循相同的工作流程和标准。这有助于降低混乱和提高效率。

实施步骤:

建立标准操作程序(SOP),描述每个任务的详细步骤。

培训员工遵循SOP,以确保工作一致性。

定期审查和更新SOP,以适应变化。

6. 维护 (Sustain)

维护是确保6S管理方法持续有效的关键步骤。这需要员工的积极参与和领导层的支持。

实施步骤:

持续培训员工,强调安全和质量标准。

鼓励员工参与持续改进,提出建议和意见。

定期审核6S管理方法的执行情况,确保合规性。

通过实施6S管理方法,车间可以提高工作环境的质量,减少事故风险,提高生产效率,并确保员工的安全。这对于实现车间安全生产至关重要。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询