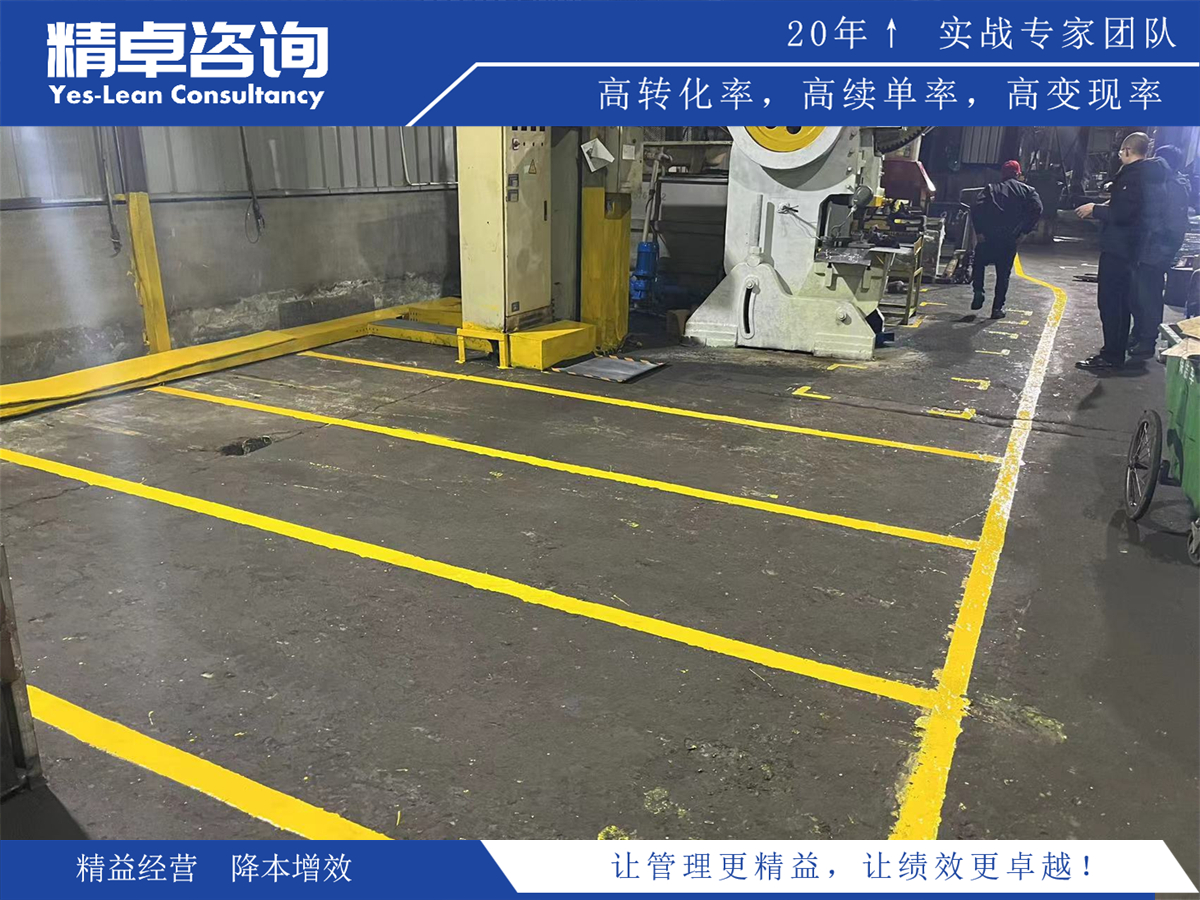

化工车间5S

目视化管理的实施流程,化工车间的5S目视化管理是一种用于提高工作环境、效率和安全的方法。以下是实施5S目视化管理的一般流程:

1.策划与准备:

设立5S目视化管理项目团队,明确项目负责人和团队成员。

制定项目计划,明确实施的时间表和目标。

了解当前的工作环境和问题,包括整理、整顿、清扫、清洁、安全方面的问题。

2.整理 (Sort):

审查工作区域,识别不必要的物品和设备,清除不需要的物品,将其分类为保留、处理或丢弃。

使用标识或颜色来标记和分类物品。

制定整理标准和流程。

3.整顿 (Set in order):

设计和规划工作区域,确保每个物品都有指定的位置。

使用标识、标签、颜色和图示来标记物品的位置。

制定整顿标准和标识物品的规则。

4.清扫 (Shine):

制定清扫计划,包括清扫的频率和责任人。

提供清洁工具和设备,确保工作区域干净。

建立清扫标准和检查表。

5.清洁 (Standardize):

建立清洁和维护的标准操作程序(SOP)。

培训员工,确保他们了解和遵守清洁标准。

制定清洁和维护计划,定期审查和更新。

6.安全 (Safety):

识别潜在的安全风险和危险区域,采取措施降低风险。

建立安全标准和程序,包括个人防护装备的使用。

培训员工,使其了解和遵守安全规定。

7.目视化管理:

使用标识、标签、图示、指示牌等方法,使工作区域的整理、整顿、清扫、清洁、安全标准和规定可视化。

制定目视化管理的规则和标准。

培训员工,使其了解和遵守目视化管理的原则。

8.监督和改进:

建立监督机制,包括定期的5S审核和检查。

收集反馈和建议,持续改进目视化管理和

5S标准。

根据实际情况,进行调整和改进。

9.维护和持续改进:

建立持续改进文化,鼓励员工提出改进建议和不断改进工作环境。

定期审查5S目视化管理的效果,对新的问题和机会进行调整。

10.管理支持:

确保管理层的积极支持和承诺,分配必要的资源和支持项目。

实施5S目视化管理需要团队的协作和持续的努力,但可以帮助化工车间提高生产效率、安全性和工作环境质量。这个过程需要坚持,以确保目视化管理成为日常工作的一部分。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询