化工厂

6S管理及推进方案注意事项,在化工厂实施6S管理并推进的过程中,需要注意以下事项:

1.明确目标和计划:

确定6S的实施目标,例如提高生产效率、减少事故、改善工作环境等。

制定详细的6S计划,包括时间表和责任分工。

2.全员参与:

向所有员工传达6S的重要性,鼓励他们积极参与。

创建6S团队,由跨部门的员工代表组成,一起推动6S的实施。

3.整理(SEIRI):

识别和分类工作区域中的必需和非必需物品。

清理并去除不必要的物品,确保工作区域整洁有序。

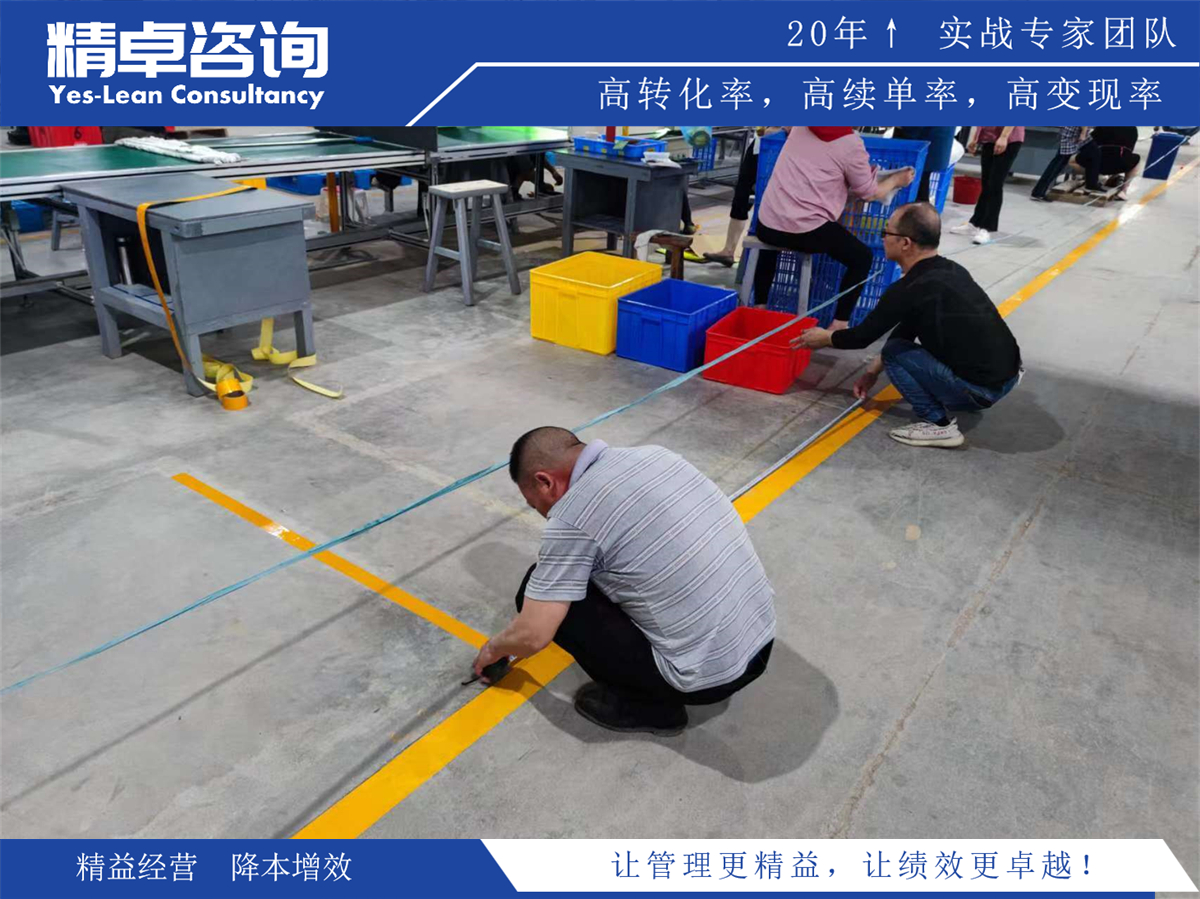

4.整顿(SEITON):

为工具、设备和物品分配明确的储存位置。

标记和标识物品,确保每个物品都有固定的归位。

5.清扫(SEISO):

建立定期的清扫计划,包括日常清洁和定期深度清洁。

确保清洁用具和清洁剂充足并易于获取。

6.清洁(SEIKETSU):

培养员工的清洁习惯,确保工作区域保持干净。

定期进行清洁检查,确保清洁标准得到遵守。

7.素养(SHITSUKE):

提供培训和教育,使员工了解并遵守6S原则。

鼓励员工自我纠正和相互监督,确保6S得以长期维持。

8.安全(SAFETY):

将安全性纳入6S管理中,确保工作区域符合安全规定。

建立安全培训计划,确保员工了解安全操作要点。

9.持续改进:

定期评估6S的效果,识别问题并采取纠正措施。

鼓励员工提出改进建议,并将zui佳实践分享给其他工作区域。

10.监测和度量:

使用关键绩效指标(KPIs)来度量6S的效果,例如工作区域的整洁度、事故率的降低等。

制定监测计划,以确保

6S标准得到遵守。

11.奖励和认可:

设立奖励制度,以鼓励员工积极参与6S并取得成绩。

公开表彰个人和团队的卓越表现。

12.管理支持:

高层管理人员需要积极支持6S计划,并提供所需资源。

与6S团队保持沟通,了解问题并提供必要的支持。

在化工厂中,6S管理的实施需要坚定的决心和持之以恒的努力。通过以上注意事项,可以帮助确保6S的成功实施和长期维持,提高工作效率和安全性。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询