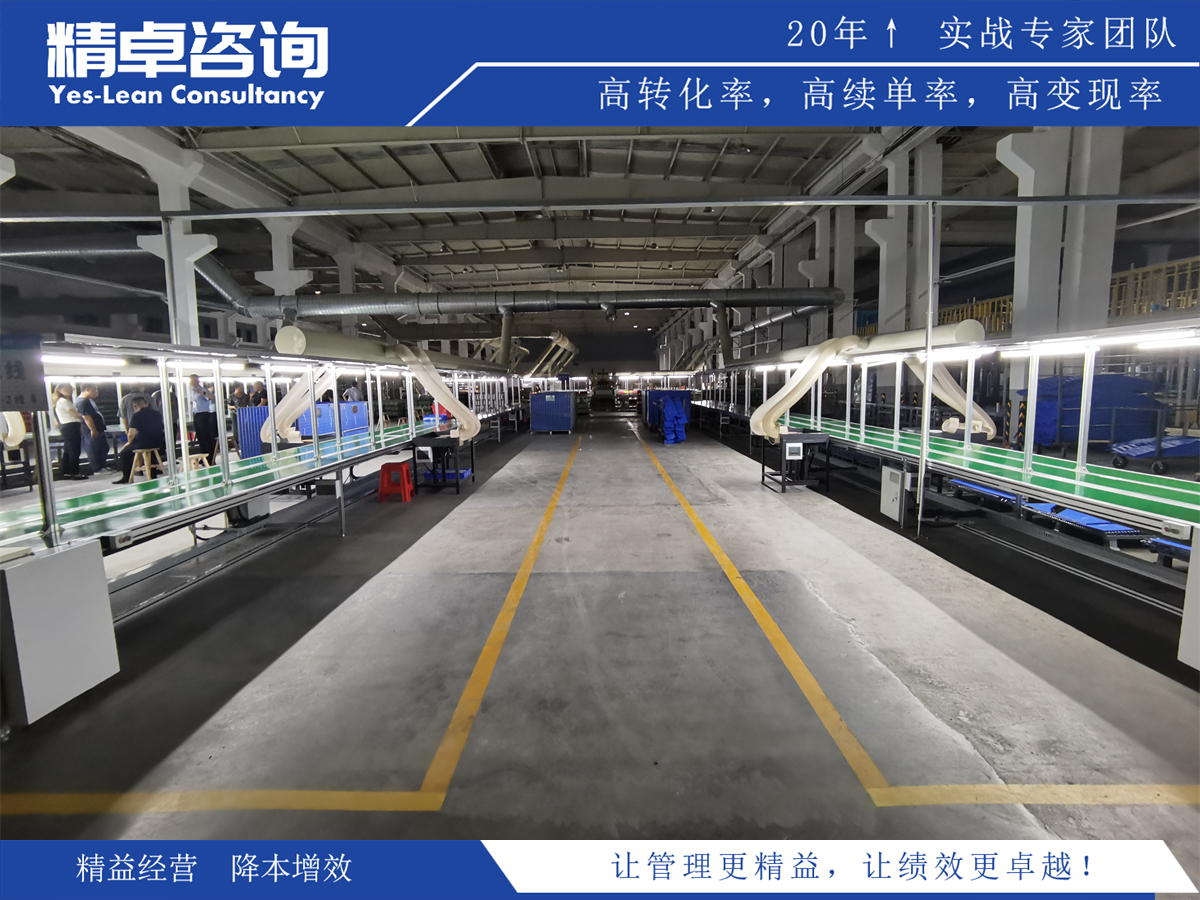

车间现场

5S管理的内容和作用,车间

现场5S管理是指在制造或生产车间中应用5S原则的管理方法,旨在改善工作环境、提高效率、质量和安全性。以下是

车间现场5S管理的内容和作用:

内容:

整理 (Seiri - Sort):

识别和清除不必要的物品,包括闲置设备、工具和原材料。

分类和标记物品,确定哪些需要保留、丢弃或重新安排。

整顿 (Seiton - Set in order):

设立明确的标识和标记,以便物品易于找到和存放。

组织工作区域,确保设备、工具和物品摆放合理,减少寻找和移动的时间。

清扫 (Seiso - Shine):

定期清洁工作区域,包括设备、地板、墙壁和天花板。

检查并清除生产过程中的杂物、碎片和污垢。

清洁 (Seiketsu - Standardize):

制定清洁、整顿、清扫和维护的标准程序,以确保一致性。

培训员工,确保他们了解并遵守标准程序。

素养 (Shitsuke - Sustain):

鼓励员工积极参与改进活动,使改进成为习惯。

设立持续改进机制,包括反馈和改进循环,以不断优化工作环境和工作流程。

作用:

提高工作效率: 整洁、整齐的工作环境和有序的物品摆放可以减少寻找和移动物品的时间,提高工作效率。

降低成本: 5S管理有助于减少不必要的浪费,包括时间、原材料和能源,降低了生产和运营成本。

改善工作质量: 标准化的工作流程和清洁的工作环境有助于降低错误率,提高产品和服务的质量。

提高安全性: 清洁和整洁的工作环境减少了潜在的危险,有助于提高工作场所的安全性。

员工满意度增加: 清洁、整洁的工作环境和改进的工作流程提高了员工的满意度,减少了工作压力。

建立改进文化: 5S管理鼓励员工积极参与改进活动,帮助建立一种文化,使改进成为每天的习惯。

提高可持续性: 节约资源和减少浪费有助于提高组织的可持续性,降低对环境的负面影响。

总之,车间现场5S管理通过改善工作环境和工作流程,提高了车间的效率、质量和员工满意度。它是一种有助于组织提高竞争力和可持续性的重要管理方法。

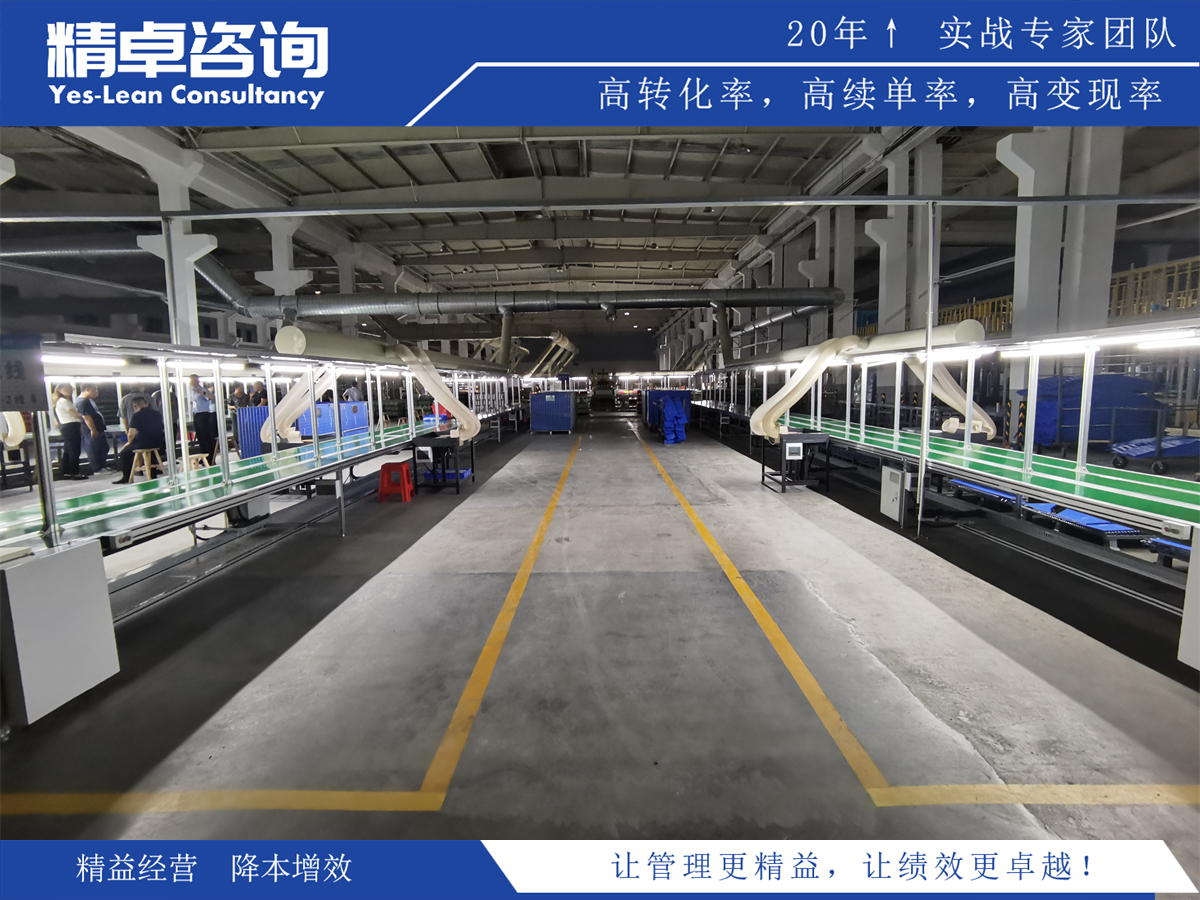

车间现场

5S管理体系实施步骤

车间现场5S管理的实施步骤包括以下五个主要阶段,每个阶段对应5S原则的一个要素。这些步骤有助于创建一个清洁、整洁、高效、安全和有序的工作环境,提高效率、质量和员工满意度。

整理 (Seiri - Sort):

识别不必要的物品: 审查工作区域,并识别和清除不必要的物品,包括闲置设备、工具、原材料和文件等。

分类和标记: 将识别的物品分类为必需、不必需、或需要移动到其他地方的。对不必需的物品进行标记。

清除不必要物品: 丢弃、销毁或处理不必要的物品,确保工作区域只包含必要的物品。

整顿 (Seiton - Set in order):

设立明确的标识: 为每个物品设立明确的标识和位置,以便物品易于找到和存放。使用标签、颜色编码等方法。

组织工作区域: 安排物品和工具,确保它们摆放合理,减少寻找和移动的时间。为物品分配固定的存放位置。

使用标签和指示牌: 使用标签、指示牌或标识牌,帮助员工快速识别和定位物品。

清扫 (Seiso - Shine):

定期清洁工作区域: 制定清洁计划,确保工作区域、设备和物品保持清洁和卫生。清扫涵盖地板、设备、墙壁、天花板等。

清除杂物和污垢: 定期检查和清除生产过程中的杂物、碎片和污垢,确保工作区域保持干净。

清洁 (Seiketsu - Standardize):

制定标准程序: 制定清洁、整顿、清扫和维护的标准程序,确保一致性。这些程序应明确描述每项任务的要求。

培训员工: 为员工提供培训,确保他们了解并遵守标准程序。培训是确保一致性的关键。

持续监测: 持续监测工作环境,确保标准程序的遵守和维护。建立定期检查和审核机制。

素养 (Shitsuke - Sustain):

建立改进文化: 鼓励员工积极参与改进活动,使改进成为每天的习惯。培养员工的5S意识和参与度。

设立持续改进机制: 设立持续改进机制,包括反馈和改进循环,以不断优化工作环境和工作流程。

定期审查和更新: 定期审查

5S管理制度的效果,对标准程序进行更新,并继续提高员工的素养。持续改进是5S管理的核心。

这些步骤的实施需要高层领导的支持和员工的积极参与。通过逐步推行这些步骤,车间现场可以创造一个更高效、更高质量、更安全和更有序的工作环境,有助于组织提高竞争力和可持续性。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询