公司车间5S管理有哪些?5S管理是现代企业常用的生产管理方法,它的目的是通过对生产现场的整理、清理、整顿、标准化和维护,提高生产效率、降低成本、改善工作环境,为企业的发展提供有力支持。那么,在公司车间进行5S管理需要注意哪些问题呢?

一、整理(Seiri)整理是5S管理的第一步,也是zui基本的一步。整理的目的是将车间内的物品分类,把不需要的物品清理掉,留下必要的物品。这样可以使车间更加整洁、有序,工人的工作效率也会得到提高。

二、清理(Seiton)

二、清理(Seiton)清理是5S管理的第二步,清理的目的是为了使车间内部的环境更加清洁、舒适。清理要注意的事项有:首先,要把车间内的垃圾清理掉;其次,要将生产设备进行清理,清理设备上的油污、灰尘等;zui后,要对地面、墙壁、天花板等进行清理,使车间环境更加整洁。

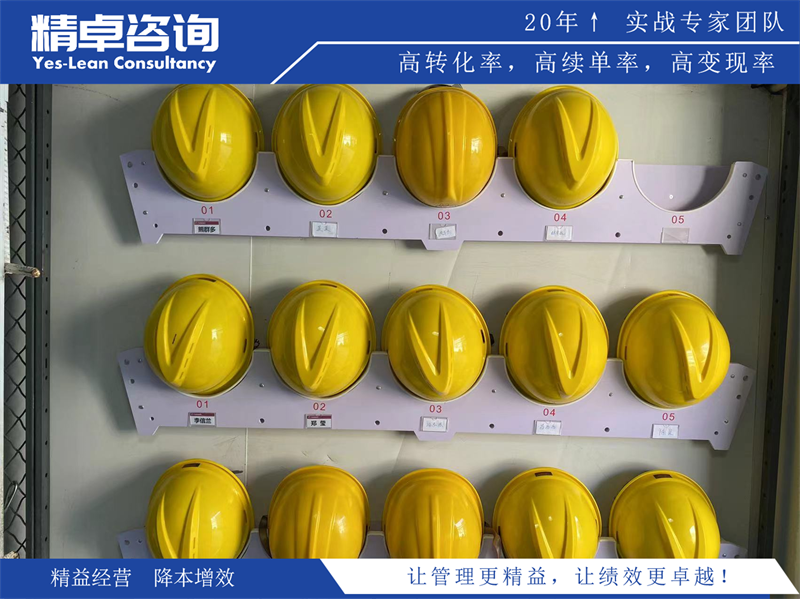

三、整顿(Seiso)整顿是5S管理的第三步,整顿的目的是为了提高车间的生产效率。整顿主要包括两个方面:一是设备整顿,要对设备进行维护和保养,确保设备的正常运转;二是物品整顿,要对车间内的物品进行分类整理,便于工人使用。

四、标准化(Seiketsu)标准化是5S管理的第四步,标准化的目的是为了规范车间的管理。标准化包括制定相关的标准、规范和工作流程,以及培训员工,使他们按照标准进行工作。这样可以提高工作效率、降低成本、提高质量。

五、维护(Shitsuke)维护是5S管理的zui后一步,也是zui重要的一步。维护的目的是为了保持车间的整洁和有序,保持5S管理的长期效果。维护包括对车间环境和设备的定期检查和维护,以及对员工进行培训,使他们习惯于保持车间的整洁和有序。

以上就是公司车间5S管理的基本要点。在实施5S管理时,要根据车间的具体情况,制定相应的管理计划,并定期进行检查和改进,以保证5S管理的长期效果。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询